Conhecimento de manutenção preditiva 4.0

Atualmente, ao frequentar conferências de manutenção, é comum ouvir muito sobre manutenção preditiva, geralmente acompanhada de uma explicação do conceito. No entanto, ouve-se significativamente pouco sobre diagnósticos de vibração, muitas vezes com o comentário de que é uma área difícil de explicar e que poucas pessoas se dedicariam a isso.

Na era da Indústria 4.0, não há padrões definidos; quase tudo pode ser associado a ela. Como resultado, as empresas competem para destacar mais rótulos de "Indústria 4.0" em seus produtos ou anúncios, mesmo que, em muitos casos, não haja nada verdadeiramente revolucionário. No contexto da manutenção, a ênfase tem sido cada vez mais na Manutenção Preditiva. Isso implica simplesmente que uma máquina não deve ser reparada apenas após uma falha ocorrer, nem muito cedo, quando ainda está em bom estado. O objetivo é realizar o reparo no momento certo, quando a falha está próxima, mas antes que cause danos significativos à máquina ou à produção. Esse timing ideal pode ser durante uma janela de manutenção planejada, maximizando a eficiência e a segurança operacional.

É amplamente reconhecido que uma fábrica que implementa um programa de manutenção preditiva está alinhada com os princípios da Indústria 4.0, refletindo suas visões e objetivos. Um dos pilares essenciais da manutenção preditiva é o diagnóstico de vibração, que avalia com precisão a condição das máquinas por meio dos sinais de vibração. No entanto, é importante notar que os diagnósticos de vibração por si só não são capazes de interpretar esses sinais; é necessário um especialista em vibração, que compreenda os valores medidos e os gráficos correspondentes, para realizar essa análise. O desafio surge quando há um aumento no número de máquinas a serem monitoradas e uma escassez de especialistas qualificados em diagnóstico de vibração. Esse cenário é confirmado por várias universidades e representa uma lacuna significativa na capacidade de manutenção preditiva das empresas.

Consequentemente, os especialistas em análise de vibração são mais difíceis de encontrar e, portanto, têm um custo mais elevado para contratar. Mas por que é tão crucial possuir esse conhecimento para interpretar os dados de vibração? Podemos comparar isso ao sistema de diagnóstico de um carro, que é mais acessível para o motorista, mesmo que não compreenda completamente o funcionamento interno do motor. No caso de um carro, é relativamente simples interpretar as mensagens do sistema de diagnóstico, como a necessidade de trocar as pastilhas de freio, substituir uma lâmpada traseira ou identificar uma falha na lubrificação do motor. Isso se deve ao fato de que os veículos modernos são equipados com uma variedade de sensores e sistemas eletrônicos de controle, tornando a manutenção preditiva mais acessível. No entanto, na indústria, os técnicos geralmente contam apenas com um sensor de vibração e um coletor de dados, o que os obriga a confiar em seu conhecimento e experiência para interpretar os sinais. Essa abordagem ressalta a importância do conhecimento especializado em análise de vibração para garantir uma manutenção eficaz e preventiva nas instalações industriais.

Situações como esta são, felizmente, uma coisa do passado. Há equipamentos de diagnóstico de vibração no mercado que podem avaliar a condição geral da máquina e encontrar a fonte de uma falha em desenvolvimento. Tudo isso pode ser feito sem qualquer conhecimento especial exigido do técnico que opera o dispositivo. Este fato é, atrevo-me a dizer, verdadeiramente a Indústria 4.0 revolucionária - o sistema avalia os dados, não o especialista em vibração.

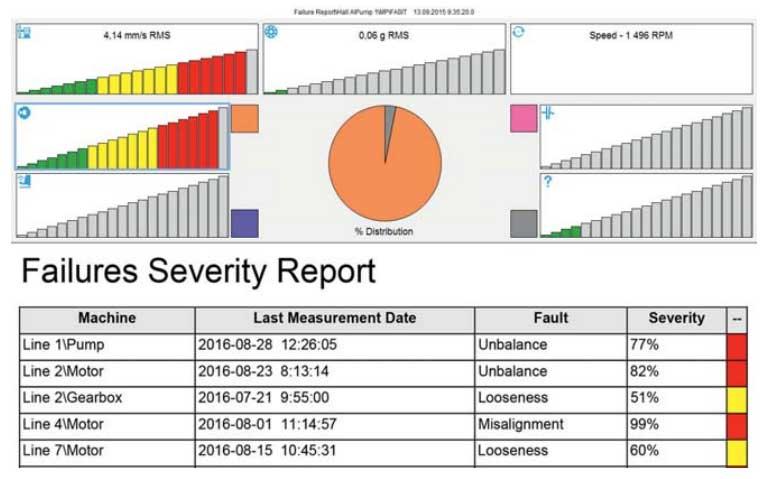

O algoritmo do sistema foi desenvolvido com base na vasta experiência dos especialistas em diagnóstico de vibração da Adash. Denominado Expert System ou Ferramenta de Identificação da Fonte de Falhas (FASIT), este algoritmo utiliza principalmente dados da análise FFT e os avalia da mesma forma que um especialista em vibração faria. O resultado dessa avaliação é apresentado em um gráfico fácil de entender, que mostra a gravidade e o tipo de falha em desenvolvimento. Esses resultados podem ser salvos no software profissional chamado DDS, o que permite o registro da tendência de gravidade da falha ao longo do tempo. Essa tendência é muito mais fácil de compreender do que a simples análise dos valores de vibração, que podem ser compreensíveis apenas para especialistas na área. Com essa ferramenta, não é necessário ser um especialista em vibração para interpretar os resultados. Por exemplo, se o resultado indicar que a gravidade do desequilíbrio é de 80%, e você puder observar que está na faixa vermelha, já terá uma compreensão clara do problema.

Dessa forma, conseguimos evitar um dilema comum na gestão: "Precisamos iniciar o diagnóstico de vibração, mas quem vai fazer isso? Ninguém aqui realmente entende." A solução para esse problema é bastante simples: entre em contato com a Easy Vector e obtenha uma solução de manutenção preditiva adequada para sua fábrica. Depois disso, basta coletar os dados e seguir as instruções geradas pelo Sistema de Especialistas da FASIT. Com isso, a condição da máquina pode ser entendida de forma clara. Surgirá, então, uma nova questão: o que fazer com todo o dinheiro economizado que normalmente seria gasto em paralisações inesperadas, no salário de um especialista em vibração ou em uma empresa de serviços?

O progresso da indústria está avançando para uma automação sofisticada, mesmo em áreas que eram difíceis de imaginar há alguns anos. Não está seguindo esse caminho porque foi planejado dessa forma, mas sim devido às demandas do mercado e às tecnologias modernas que agora estão disponíveis. A Indústria 4.0 realmente populariza e nomeia o desenvolvimento contínuo da tecnologia. Acredito que essa popularização levará a um maior interesse em estudos técnicos por parte dos jovens e que o diagnóstico por vibração e a manutenção preditiva serão vistos como o princípio de uma empresa de sucesso, não apenas como um item de custo desagradável na contabilidade.