Benefícios do alinhamento do eixo com o laser

Os eixos alinhados incorretamente correspondem a mais de 50% de todos os problemas em máquinas rotativas. Isso aumenta o tempo de inatividade não programado e, portanto, as perdas de produção. Isso é, aumenta os custos gerais de manutenção. Além disso, os eixos desalinhados aumentam as vibrações e a fricção, o que pode aumentar consideravelmente o consumo de energia e causar danos prematuros por rolamento e vedação.

Diferentes tipos de máquinas rotativas

As máquinas rotativas são geralmente descritas de acordo com a forma como estão conectadas umas às outras. As mais comuns são máquinas montadas horizontalmente, geralmente uma bomba e um motor. As máquinas também podem ser posicionadas verticalmente em algumas circunstâncias. Outro tipo é montado em deslocamento, ou máquinas acopladas eixo cardan. Estes geralmente têm algum tipo de acionamento, por exemplo, rolos em uma máquina de fabricação de papel. Muitas vezes, várias máquinas são conectadas na linha, os chamados trens de máquinas, por exemplo, uma caixa de câmbio entre o motor e a máquina acionada.

Com os alinhadores a laser da Easy Laser, você conta com um moderno sistema de alinhamento de eixos, podendo medir todos os tipos de máquina acima. Também tem funções importantes que ajudam o usuário a obter resultados mais rápidos e melhores:

- Até 5 métodos de medição diferentes – Permite realizar o alinhamento de eixos em quaisquer condições

- Relatórios – Permite que você salve cada sessão para referência posterior e otimize sua máquina ao longo do tempo

- Um único aplicativo de alinhamento – aprenda uma vez, use o mesmo software, não importa com qual sistema Easy-Laser você esteja trabalhando.

- Faça mais do que apenas alinhamento de eixos – meça torção e nivelamento de base usando o mesmo sistema.

Os eixos corretamente alinhados significam muitas melhorias:

- Maior disponibilidade da máquina

- Maior vida útil dos rolamentos e vedações

- Menos vazamento e melhor ambiente de trabalho

- Menor risco de superaquecimento e danos secundários

- Menor consumo de lubrificante

- Menos vibração

- Nível de ruído reduzido

- Menor risco de desagregações graves

- Maior economia geral com menos peças de reposição

- Menor consumo de energia

- Menos tempo de inatividade não programado.

Com que precisão você precisa alinhar?

A precisão necessária depende principalmente dos tipos de máquinas que você tem e da velocidade. De um modo geral, 0,05 mm é o valor de deslocamento recomendado (a 1500-3000 rpm). No entanto, é importante consultar as especificações da máquina ou do fabricante de componentes em relação a isso. O fato de o fabricante do acoplamento especificar que seus acoplamentos podem lidar com uma configuração incorreta de alguns milímetros significa, em princípio, nada sobre a precisão com que você precisa alinhar. Essa flexibilidade é para compensar o desalinhamento e as forças durante a fase de arranque. Quando a máquina está girando na velocidade e temperatura corretas, ela ainda deve estar alinhada corretamente. Caso contrário, as vedações e os rolamentos são submetidos a pressões causadas por forças de desalinhamento e se desgastam mais rapidamente do que o necessário, mesmo que o acoplamento dure mais tempo. Diferentes acoplamentos lidam com desalinhamentos de forma melhor ou pior, dependendo do seu design.

Máquinas acopladas eixo-cardan

Muitas pessoas acreditam erroneamente que as máquinas acopladas eixo-cardan não precisam ser alinhadas com a mesma precisão. Mas um erro angular nessas máquinas causa um movimento não linear, que causa forças e vibrações em rolamentos, acoplamentos e vedações. Em outras palavras, encurta a vida útil. Certifique-se, portanto, de que esses tipos de máquinas estejam alinhados corretamente.

Fatores externos

Para todos os tipos de medições, nada é melhor do que as condições em que são realizadas. Independentemente do tipo de sistema de medição utilizado. Fatores externos como temperatura, movimento do ar, poeira, vibrações e distâncias de medição, todos afetam a precisão. Portanto, é importante que a pessoa que realiza a medição esteja ciente desses fatores para poder interpretar os resultados corretamente. A resolução do próprio sistema de medição a laser é, no entanto, sempre 0,001 mm.

Vantagens do laser em comparação com a tecnologia tradicional

Os sistemas de alinhadores a laser são consideravelmente mais fáceis e rápidos de usar do que os medidores de discagem. Eles eliminam a necessidade de experiência especializada e cálculos complicados, pois muitos sistemas a laser podem compensar automaticamente o crescimento térmico e indicar o alinhamento dentro das tolerâncias necessárias para a máquina em questão.

A configuração de um sistema de alinhadores a laser para medição em uma máquina leva apenas uma fração do tempo necessário para os medidores de discagem e é muito mais confiável. Ao contrário dos medidores de discagem, os sistemas de alinhadores a laser não sofrem com problemas como queda de acessórios ou desalinhamento e folgas em montagens.

Réguas e medidores de discagem não são métodos suficientemente precisos para as máquinas modernas de hoje. Os lasers sempre fornecem os mesmos resultados, independentemente do operador, garantindo uma medição precisa e consistente.

A possibilidade de documentar os resultados do alinhamento permite um melhor controle sobre as máquinas ao longo do tempo, fornecendo uma garantia adicional de qualidade e facilitando a manutenção preventiva.

Os sistemas de alinhamento de eixo a laser permitem verificar rapidamente o estado de alinhamento das máquinas, contribuindo para a detecção precoce de problemas e a redução do tempo de inatividade não planejado. Devido à sua velocidade de uso e precisão no alinhamento, o investimento em um sistema de alinhamento a laser para eixos geralmente se paga dentro de 3 a 6 meses, devido aos benefícios de redução de tempo de inatividade e aumento da eficiência operacional."

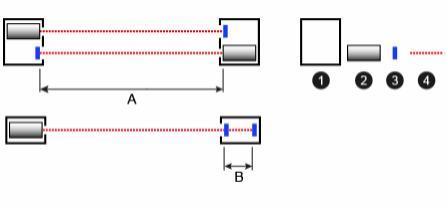

Lasers Duplo vs Lasers de feixe único

Com lasers duplos, o método usado na Empresa de alinhador Easy-Laser, a precisão depende da distância A. Quanto maior a distância, maior a precisão. Com o sistema de feixe único, a precisão possível depende da distância B entre os detectores. Esta distância é geralmente muito curta, então os detectores têm espaço dentro da unidade receptora (normalmente cerca de 50 mm). Na realidade, com as unidades de medida instaladas em cada lado de um acoplamento, a distância A é, na maioria dos casos, sempre maior que a distância B.